Продолжение цикла статей Железное делание или металлургия после конца света и Железное делание 10 лет спустя....

Этот элемент — последний, который возникает при горении вещества внутри звезд. Следующие за железом элементы получаются при взрыве сверхновых. Неудивительно, что в Солнечной системе, которая образовалась из материала, оставшегося от взрыва звезды предыдущего поколения, железа много. У железа самая низкая энергия, приходящаяся на нуклон. То есть всем остальным элементам выгодно стать железом: для более легких — в результате слияния ядер, для более тяжелых— в результате деления. Поэтому ничего, кроме железа, в нашем мире быть не должно; все элементы должны в него превратиться...

С тех пор община живёт и процветает в мире и согласии с природой. Уже появилось четвёртое поколение, не знавшее войн и страданий. Но закон Перемен неумолим, и мы должны скоро столкнуться с другими выжившими, которые не обязательно будут миролюбивы и дружелюбны. Поэтому передаю слово предводителю нашего воинства - Князю Третьему.— Глава прав, — молвил Князь. — Вчера вернулись наши разведчики из дальнего похода за 1000 вёрст на юг. Они обнаружили следы костровища недельной давности. Более того, пришельцы охотились и охотились с огнестрельным оружием! В лопатке убитой косули обнаружено пулевое отверстие, но ни пули, ни гильз разведчики не нашли. Скорее всего, такую ценность пришельцы забрали с собой. Пришлые особенно не скрывались — натоптали и загадили стоянку изрядно. А самое паршивое то, что по некоторым следам можно сделать вывод: в их отряде были пленные или рабы — люди-рабы! Даже если мы ошибаемся, готовиться надо к худшему.Из огнестрела у нас только два автомата Калашникова и три цинка патронов к ним. Теоретическому владению ими, сборке, разборке и чистке обучаем всех юношей, а вот стрельбы мы себе позволить не можем, лишь раз в году одним патроном проверяем работоспособность механизмов и свойства пороха. Основное наше оружие — это мечи, самострелы, луки и копья. Боевой практики у нас нет, только потешные бои да охота на свирепых хищников. Есть надежда, что освоим чёрный порох, ещё очень бы хотелось иметь в амуниции латы и кольчуги, которые пуля не пробьёт, но об этом лучше пусть расскажет Кузнец.Кузнец поднялся со своего места, хмурым взглядом окинул собравшихся из-под обожжённых бровей и молвил такую речь:— Други мои, с железом и другими металлами у нас неказисто. На сегодняшний день мыхорошо научились кузнечному делу, умеем получать крицу из ржавчины и прочих кузнечных отходов. Уже умеем очищать и восстанавливать болотное железо. Используем энергию перегороженных рек для дутья и ковки, но с каждым очередным переделом качество нашего железа ухудшается. В нём всё больше серы и фосфора, поэтому на морозе наши клинки становятся хрупкими, а достичь таких температур, чтоб можно было переплавлять стали и обогащать их другими элементами, пока не можем. Плавим пока чугун невысокого качества. Такие дела.С чёрным порохом тоже не всё гладко. Из трёх его компонентов, только древесный уголь у нас в избытке, с серой сложнее, но вроде нашли наши разведчики её залежи возле потухшего вулкана, а вот с селитрой совсем худо - наши выгребные ямы не производят её столько, хоть плачь. Надо искать месторождения или думать, чем заменить, вроде бертолетовой соли.Есть и хорошие новости: мы смогли изготовить из чистого кричного железа и графита несколько слитков булата! Выкованное из него оружие превосходит всё прочее многократно. Дальнобойность булатного лука выросла в три раза, а саблей из него можно перерубать прочие клинки. У лучших воинов скоро появится отличное оружие и доспехи, но производительность процесса невелика и пожирает много топлива. Качественные крицы у нас заканчиваются, а из болотного железа булат не сваришь - нужна многостадийная очистка расплавов. Для дальнейшего развития мне нужен либо чистый кислород, либо электричество в больших количествах, а так же многие элементы, которые Философы из нашего храма Знаний уже научились получать, но их методы дороги и не годны для массового производства.— Что предлагаешь, Кузнец? — спросил Глава Совета.— Во-первой, наши Великие Предки, при отступлении с прежней стоянки, много ценного для нас захоронили, что невозможно было унести. Это прежде всего алюминий в слитках, инструментальные стали, медные провода и захоронение большого количеств пальчиковых элементов питания. Пора снаряжать экспедиции и вывозить это к нам. Во-второй очереди есть у меня безумная задумка... — при этих словах борода Кузнеца стала в два раза шире, пряча хитрую улыбку....

Крица из раскопок древней кузни 2,5 кг

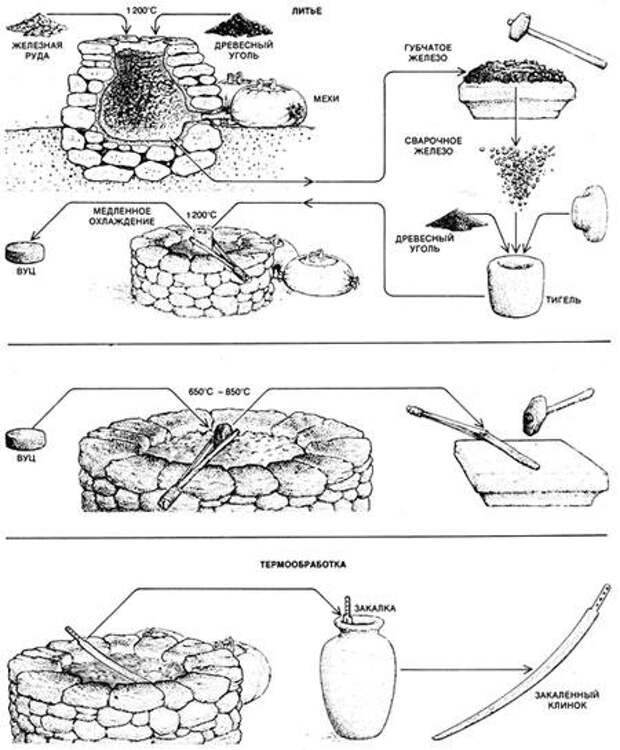

Старинный способ получения железа непосредственно из руды и окислов в небольших горнах, которые вначале делали прямо в земле, называется сыродутным. Сыродутным этот способ назывался из-за того, что в горн подавали ("дули") холодный ("сырой") атмосферный воздух. Печи представляли собой ямы, вырытые на склонах холмов, чтобы можно было иметь естественную тягу. Позднее естественная тяга была заменена искусственной - воздух нагнетался в печь с помощью мехов.

Слева: ветряная печь из каринтийских Рудных гор (2 в.). Справа: сыродутная печь из Заальбурга (2 в.)

Восстановленное железо концентрировалось в тестообразном виде на самом дне печи, образуя так называемую горновую крицу — железную губчатую массу с включениями несгоревшего древесного угля и с многочисленными примесями шлака (при этом в более совершенных вариантах сыродутных печей жидкий шлак выпускали из горна по желобу).

Из крицы, которую в раскаленном виде извлекали из печи, можно было изготавливать изделия только после предварительного деления этой шлаковой примеси и устранения губчатости. Поэтому непосредственным продолжением сыродутного процесса были холодная и, главное, горячая ковка, состоявшая в периодическом прокаливании кричной массы и ее проковывании. В результате создавались крицы-заготовки.

В сыродутном и кричном процессах получали одностадийным методом ковкое, качественное сварочное железо, имеющее небольшое количество примесей, поэтому весьма стойкое к коррозии, но предметы из кричного железа получались очень мягкие, лишь немногим тверже чистой меди и малопригодные в хозяйстве.

Для придания твёрдости и упругости в железо необходимо добавить углерода - то есть затеять процесс цементации. Для этого заготовки из кричного железа в виде брусков или полос загружают в стальную или керамическую ёмкость, пересыпая их со всех сторон древесным или костным углём. Важно покрыть бруски со всех сторон и не допускать соприкасания их между собою. Ёмкостьгерметично замазывается огнеупорной глиной и помещается в печь, нагретую до 900-950 оС (оранжевый цвет накала). Как только ёмкость прогреется, то есть станет одного цвета с печью, начинается процесс выдержки для достижения необходимой толщины слоя с повышенным содержанием углерода. За один час углерод проникает на 0,1 мм, а за 10 часов мы получим 1 мм цементированного со всех сторон слоя.

Полученные заготовки перековываются в требуемое изделие и подвергаются закалке, то есть нагреву до 800-850оС (светло-красный или светло-вишнёво-красный цвет накала) и быстром охлаждении в воде. Скорость охлаждения воды можно регулировать добавлением соли. Чем больше соли, тем выше скорость и наоборот. Закалённая углеродистая сталь весьма хрупка, что опять плохо, если мы не хотели получить напильник. Поэтому внутренние напряжения необходимо снять отпуском. Чем выше температура отпуска, тем ниже твёрдость и выше пластичность. В зависимости от назначения изделия выбирают температуры отпуска в диапазоне от 200 до 650оС (определяем по цветам побежалости), при этом упругость сначала растёт до 350-400оС, а потом снижается.Флюс № 1. Составляют смесь из 6 ч. буры, 2 ч. нашатыря, 1 ч. железо-синеродистого калия и 0,5 ч. смолы. Смесь кипятят, помешивая, до густоты сметаны. Охлажденную массу перемешивают и толкут с 1 ч. железных опилок (не ржавых). При сварке посыпают этим порошком нагретые докрасна предметы, дают порошку расплавиться и затем куют.Флюс № 2. Приготовляют порошок из смеси 1 ч. нашатыря, 2 ч. буры, 2 ч. железо-синеродистого калия и 4 ч. железных опилок (не ржавых). Накаливают докрасна предметы, подлежащие сварке, посыпают их 2—3 раза указанной смесью, пока она не начнет плавиться, и тогда куют.Флюс N° 3. Порошок из смеси 41,5 ч. борной кислоты, 3 ч. поваренной соли, 15,5 ч. железо-синеродистого калия, 8 ч. жженой соды.Назначение флюса. Флюс посыпают на заготовку в период нагрева, когда ее температура достигает 950—1050°С (тёмно-жёлтый цвет накала).Под действием высокой температуры флюс соединяется с окалиной, образуя жидкотекучий шлак, который обволакивает заготовку и защищает ее поверхность от окисления при дальнейшем нагреве. Перед сваркой шлак удаляется, а при деформации он выжимается из места сварки.

Маленький (диаметром 8 и высотою 15 см) тигель из огнеупорного материала должен был обеспечить полную изоляцию содержимого от внешнего атмосферного воздуха, несущего гибельный кислород. Герметизация достигалась путем плотной посадки крышки и последующей обмазки глиной. При температуре 1200 °С железо еще остается в твердом состоянии, но его кристаллы уже приобретают гранецентрированную кубическую форму. Атомы углерода свободно диффундируют в железо. Добавка углерода снижает температуру плавления. Поэтому, как только его концентрация в поверхностном слое кусков железа достигает 2%, они покрываются тонкой пленкой жидкого белого чугуна. Появление расплава определялось по характерному хлюпающему звуку при встряхивании тигля. Это говорило о том, что значительное количество углерода уже успело раствориться.

После этого тигель очень медленно охлаждали. Слово «очень» не вполне точно передает черепаший темп данного процесса, так как охлаждение длилось несколько дней, иначе получим обыкновенный чугун! Такие скорости обеспечивали равномерность распределения углерода в стали, с концентрацией порядка 1,5-2%. Когда температура опускалась ниже 1000 °С, часть углерода выпадала из расплава, образуя сетку карбида железа (Fe3C - цементит) вокруг зерен железа сплава.

Вот схематичное изображение процесса, результатом которого становился небольшой слиток истинного булата:

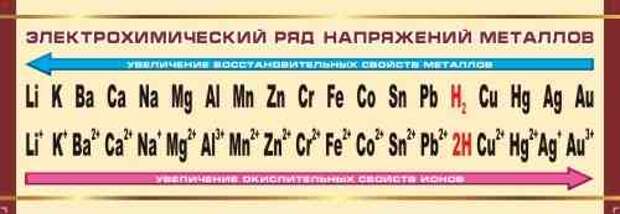

Из этого ряда следовало простое правило: металл, который правее в ряду, восстановит другой металл (который левее) из солей или окислов. Алюминий для этих целей был идеален. Так можно получать не только железо, но и чистые слитки хрома, вольфрама, кобальта и редкоземельных элементов.

"Алюминиевую стружку мы смешаем со ржавчиной, получим термит, на дно тигля положим стружку из неприкосновенных запасов нержавеющих сталей, которым пока смогли найти лишь ограниченное применение в быту, засыпаем всё это дело термитом, поджигаем и.... разбегаемся. При горении термита выделяется очень много тепла - до 2400 оС, а значит мы не только восстановим железо но и легируем его ценными добавками - вольфрамом, хромом, никелем, ванадием. Других нужных свойств уже будем добиваться цементацией, термообработкой и ковкой", — так думал про себя Кузнец на пути к схрону Древних. — "Низкий поклон Вам, создавшим бесценный запас концентрированной энергии электричества!".

Легирование - добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала. Легирование является обобщающим понятием ряда технологических процедур. Запомним, как влияют добавки того или иного элемента на свойства стали:

Хром повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель придает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения.

Вольфрам образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске.

Ванадий повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем.

Кремний в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан повышает прочность и плотность стали, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий повышает жаростойкость и окалиностойкость.

Медь увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Цирконий оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Сера является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение придает стали хрупкость при высоких температурах, например при ковке, - свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость.

Фосфор также является вредной примесью. Он образует с железом соединение Fe3P, которое растворяется в железе. Кристаллы этого химического соединения очень хрупки. Обычно они располагаются по границам зерен стали, резко ослабляя связь между ними, вследствие чего сталь приобретает очень высокую хрупкость в холодном состоянии (хладноломкость). Особенно сказывается отрицательное влияние фосфора при высоком содержании углерода.

"А из старых алкалиновых батареек мы добудем кучу полезных веществ и много оксида марганца, который элементарно восстановим тем же углём." — продолжал размышлять Кузнец.

Укрощение молнии

С уважением, Pl.

При копировании ссылка на Территорию Свободной Стаи обязательна.

При подготовки статьи использовались следующие источники:

1. Сыродутное литье или история сталелитейного процесса

3. В.Н. Хорев «Оружие из Дамаска и булата»

4. Просторы интернета.

Свежие комментарии